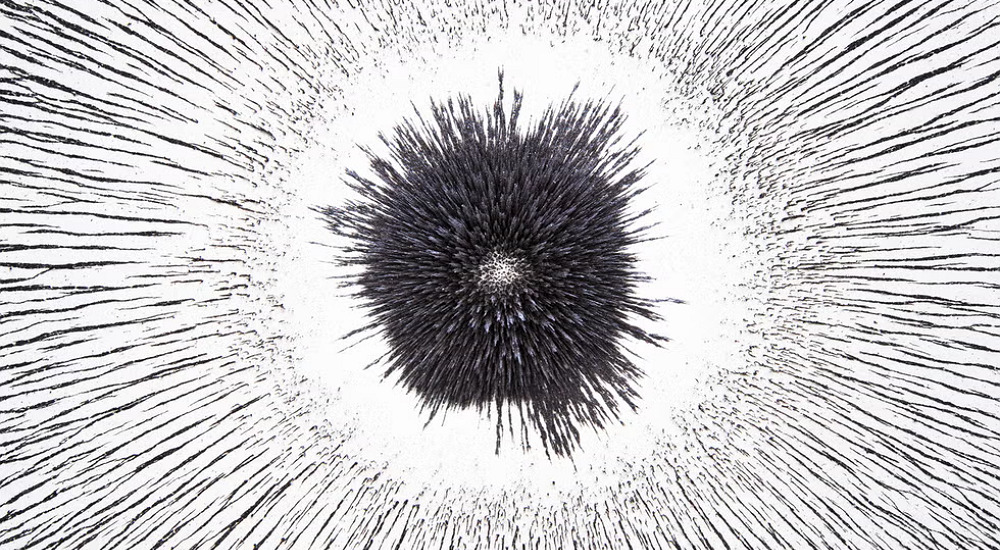

Con su producto de alta energía magnética y su excelente rendimiento, Los imanes SM-FE-N se han utilizado cada vez más en motores, sensores, separación magnética y otros campos. Sin embargo, cuando muchos usuarios eligen o utilizan imanes SmFeN durante mucho tiempo, A menudo hacen este tipo de preguntas.: ¿Qué nivel de estabilidad puede alcanzar este material?? Y cómo mejorar su confiabilidad en altas temperaturas., humedad u otros ambientes hostiles?

Para responder a esta pregunta, Primero debemos descubrir qué es lo que se llama “estabilidad” incluye principalmente. ¿Es que las propiedades magnéticas disminuyen más lentamente con el tiempo?, o que los imanes se desmagnetizan menos en condiciones de alta temperatura? ¿O es para evitar que el propio material se descomponga y pulverice??

¿Por qué los imanes SmFeN son fáciles de desmagnetizar??

Mucha gente puede sentir curiosidad., ya que el rendimiento de los imanes SmFeN es muy bueno, ¿Por qué la estabilidad es una cuestión en la que hay que centrarse?? De hecho, el nitruro de SmFeN es relativamente menos estable que el de los imanes de SmCo. Los elementos de nitrógeno son fáciles de escapar a altas temperaturas., provocando la destrucción de la estructura reticular. Además, este material también es sensible a la humedad. Si la superficie no está protegida eficazmente, la reacción de oxidación corroerá gradualmente el interior, resultando en el deterioro de las propiedades magnéticas. Por lo tanto, La mejora de la estabilidad es inseparable de la doble mejora de la organización material y la protección exterior..

Mejora de la estabilidad del propio material.

Primero, optimizar la composición de la aleación es un medio eficaz. Por ejemplo, añadiendo una cantidad adecuada de titanio, El aluminio y otros elementos durante el proceso de preparación pueden ayudar a mejorar la estabilidad de la solución sólida de nitrógeno en la red y reducir la pérdida de nitrógeno a altas temperaturas..

En segundo lugar, También es importante controlar el tamaño y la distribución de las partículas del polvo.. Un tamaño de partícula demasiado pequeño provocará un aumento de la superficie específica y una mayor sensibilidad a la oxidación., mientras que un tamaño de partícula demasiado grande no favorece una sinterización uniforme. Mediante un estricto control y tratamiento de superficies, la resistencia a la corrosión y la resistencia a la desmagnetización del material en el proceso de uso posterior se puede mejorar significativamente.

Además, el uso de sinterización de protección de la atmósfera (como protección de nitrógeno o hidrógeno) Puede reducir la intrusión de impurezas durante el proceso de sinterización y estabilizar la estructura del nitruro..

Protección de la capa exterior: debe u opcional?

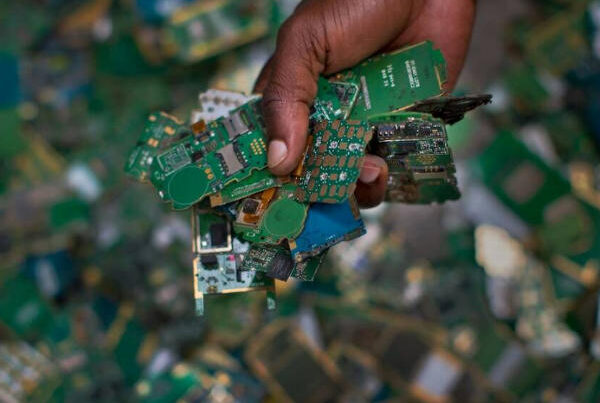

Generalmente, Muchos fabricantes recubrirán o galvanizarán los productos magnéticos antes de salir de fábrica.. Cuando el imán necesita estar expuesto a un ambiente húmedo o de alta temperatura durante mucho tiempo, La importancia del revestimiento es evidente..

Los tratamientos superficiales comunes incluyen recubrimiento epoxi., galvanoplastia de níquel o zinc, revestimiento químico, etc., que no solo puede bloquear el oxígeno y la humedad, sino que también mejora la resistencia al desgaste de la superficie.

Para aplicaciones que requieren una confiabilidad extremadamente alta, revestimiento de doble capa (como galvanoplastia primero y luego pulverización) puede mejorar aún más el efecto de protección.

Además, además de materiales y protección, ¿Se pueden mejorar las condiciones de uso??

Si la temperatura de funcionamiento del imán está cerca de su temperatura máxima de funcionamiento (normalmente alrededor de 150°C), incluso con la mejor protección, es difícil evitar la degradación del rendimiento. Reducir razonablemente la temperatura de funcionamiento y evitar ambientes húmedos o con alto contenido de sal a largo plazo son formas simples y efectivas de mejorar la estabilidad..

En posteriores aplicaciones y mantenimiento, Las inspecciones periódicas son igualmente importantes.. Una vez que el revestimiento del imán está dañado o corroído, Debe repararse o reemplazarse lo antes posible para evitar una mayor penetración de oxidación.. Algunos fabricantes también ofrecen soluciones de embalaje para colocar el imán en una cavidad cerrada para prolongar aún más la vida útil..

En resumen, La estabilidad de los imanes SmFeN no se puede resolver completamente con una sola tecnología o medida., pero requiere múltiples dimensiones de las materias primas, procesos, protección de superficies para gestión de uso.

Si está considerando comprar o aplicar este tipo de imán, también podrías preguntarte: ¿Qué tan alta estabilidad se requiere para sus condiciones de uso y requisitos de rendimiento?? ¿Qué mejoras específicas deberían realizarse en los enlaces de producción y aplicación?? Sólo si comprendes plenamente tus propias necesidades podrás encontrar una solución más adecuada para ti..