Imanes permanentes de alto rendimiento, Materiales magnéticos permanentes de tierras especialmente raras representados por neodimio, hierro y boro. (Ndfeb), Son materiales básicos indispensables para los equipos industriales y tecnológicos modernos.. Ya sean motores de propulsión de vehículos de nueva energía., turbinas eólicas, instrumentos de precisión, o robots inteligentes y electrónica de consumo, Sus sistemas de energía y capacidades de miniaturización dependen de la poderosa energía magnética proporcionada por los materiales magnéticos permanentes.. Sin embargo, mucha gente solo sabe eso “las tierras raras son importantes,” pero desconocen cómo se procesan paso a paso los minerales de tierras raras extraídos de la corteza terrestre para obtener productos de alto rendimiento., estable, e imanes permanentes fiables. Este artículo revisará sistemáticamente “Cómo se transforman los recursos de tierras raras en imanes permanentes de alto rendimiento.,” analizando exhaustivamente sus rutas tecnológicas clave desde la extracción de recursos hasta el moldeado final.

I. Minería y beneficio de recursos de tierras raras: La fuente original de imanes permanentes

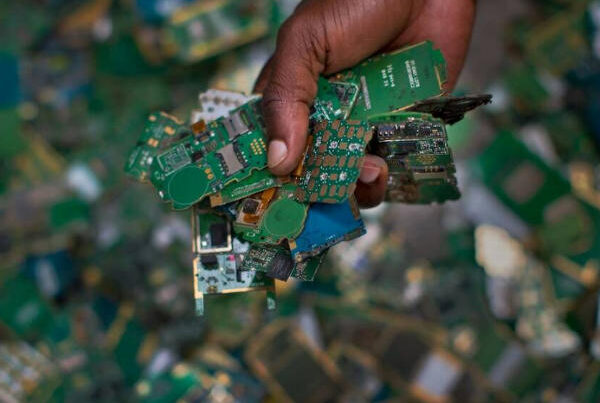

Los minerales de tierras raras suelen contener múltiples elementos de tierras raras., pero su contenido es extremadamente bajo, que requieren procesos de beneficio complejos para obtener óxidos de tierras raras utilizables industrialmente. La minería suele emplear métodos de minería a cielo abierto o subterráneos., seguido de procesos como la flotación, separación por gravedad, y separación magnética para mejorar el grado de tierras raras. Debido a las diferencias significativas en las propiedades físicas de los minerales de tierras raras., El método de separación óptimo debe seleccionarse en función del tipo de mineral para garantizar un enriquecimiento eficaz de los elementos de tierras raras..

Incluso después del beneficio, El concentrado de tierras raras no es un material puro de tierras raras.; todavía contiene impurezas y sustancias en diferentes estados de oxidación. Para cumplir con los requisitos para su uso posterior en imanes permanentes., El contenido de impurezas debe minimizarse durante la etapa de beneficio.; de lo contrario, La estabilidad y consistencia del imán final se verán afectadas.. El control de calidad en esta etapa es crucial para toda la cadena industrial., impactando directamente la purificación posterior y la eficiencia de fundición.

II. Hidrometalurgia y tecnología de separación: Obtención de óxidos de tierras raras de alta pureza

Después de obtener el concentrado de tierras raras, elementos únicos de tierras raras, como el neodimio, praseodimio, disposio, y terbio, deben extraerse mediante técnicas hidrometalúrgicas. Los procesos comunes incluyen la lixiviación ácida., extracción, precipitación, y asar. Estos pasos pueden separar diferentes elementos de tierras raras., en última instancia, produciendo óxidos de tierras raras o metales de tierras raras con una pureza de hasta 99.9%.

La dificultad en la separación de tierras raras radica en las propiedades químicas extremadamente similares de los elementos de tierras raras., especialmente la mínima diferencia en los radios iónicos entre los elementos ligeros de tierras raras. Por lo tanto, la selección del extractante, la tasa de separación de fases, y la estabilidad del proceso se vuelve crucial. Los óxidos de tierras raras de alta pureza no solo mejoran el producto de energía magnética de los imanes permanentes sino que también reducen las pérdidas en el dominio magnético causadas por impurezas., lo que resulta en propiedades magnéticas más fuertes y estabilidad térmica en el material final..

III. Preparación de aleaciones y metales de tierras raras: La base material para los imanes permanentes

Imanes permanentes requieren combinaciones de metales específicas. Por ejemplo, Los imanes NdFeB están compuestos de neodimio., hierro, y boro, y a menudo se añaden disprosio y terbio para mejorar el rendimiento a altas temperaturas.. Por lo tanto, Los óxidos de tierras raras deben reducirse a metales y luego alearse con otros metales para formar lingotes.. Este paso normalmente emplea procesos de electrólisis o reducción metalotérmica., con el objetivo de obtener una aleación básica con una buena estructura cristalina bajo un estricto control de las proporciones de los componentes..

La relación de aleación tiene una influencia decisiva en el rendimiento de los imanes permanentes.. Incluso pequeñas fluctuaciones en la composición pueden provocar una disminución del poder magnético o una coercitividad insuficiente del material.. Por lo tanto, El proceso de fundición suele estar equipado con sistemas de prueba de precisión para garantizar que la pureza., contenido de oxígeno, y la consistencia de la composición de cada lote de aleación cumplen con los estándares de grado industrial.

IV. Tecnología de solidificación y pulverización rápida: Formar nanocristales controlables

Uno de los pasos más críticos para hacer imanes permanentes de las aleaciones es la formación de un polvo fino mediante una rápida solidificación y rotura por hidrógeno.. La fundición en tiras se utiliza normalmente para enfriar rápidamente el metal fundido., dando como resultado un uniforme, estructura de grano fino, que incide directamente en el producto energético final del imán permanente.

Después, una hidrogenación-pulverización (alta definición) se emplea el proceso, Utilizar la reacción del hidrógeno con metales de tierras raras para formar hidruros frágiles., haciendo que la aleación se pulverice fácilmente en un polvo magnético del tamaño de una micra. La distribución del tamaño de las partículas en este paso es crucial.; cuanto más uniformes sean las partículas, cuanto más ordenada sea la orientación posterior del campo magnético, y cuanto mayor sea el rendimiento del imán. Si el tamaño de las partículas de polvo es desigual, conducirá a una orientación desordenada del dominio magnético durante la sinterización, reduciendo el rendimiento magnético.

V. Formación de orientación del campo magnético: Determinación de la dirección de la fuerza magnética en imanes permanentes

Después de la preparación del polvo, lo crucial “formación de orientación del campo magnético” escenario, que determina el rendimiento del imán permanente, comienza. El polvo magnético se coloca en un fuerte campo magnético., causando su orientación cristalina (dirección de magnetización fácil) para alinear gradualmente de manera uniforme. Luego se prensa hasta obtener una pieza en bruto utilizando un molde.. Este proceso de orientación mejora significativamente la remanencia (hermano) y producto energético máximo (BHmáx) del imán.

El proceso de formación requiere un control estricto de la intensidad del campo magnético., distribución de polvo, presión, y temperatura del molde. Las fluctuaciones en cualquiera de estos factores pueden provocar una orientación desigual del cristal., rendimiento del imán degradante. Imanes permanentes de NdFeB de alto rendimiento a menudo se basan en un sistema de orientación de campo magnético tridimensional preciso, que es una de las tecnologías centrales de los fabricantes de imanes avanzados.

VI. Sinterización y posprocesamiento a alta temperatura: Mejora de la densidad y la coercitividad

La pieza en bruto formada debe sinterizarse a alta temperatura en una atmósfera controlada para fusionar las partículas de polvo y aumentar la densidad del material.. La temperatura de sinterización suele estar entre 1000°C y 1100°C.. El perfil de temperatura afecta el tamaño del grano., lo que a su vez afecta la coercitividad y estabilidad del imán..

Después de la sinterización, recocido, mecanizado, y también se requiere un tratamiento de revestimiento anticorrosión de la superficie. NdFeB es propenso a la oxidación., Por lo tanto, se requieren recubrimientos como el niquelado., resina epoxídica, y pintura electroforética para garantizar que el material mantenga su rendimiento en ambientes húmedos o de alta temperatura. Los imanes permanentes de alta gama incluso emplean revestimientos compuestos multicapa para mejorar la resistencia a la corrosión y prolongar la vida útil..

VII. Infiltración de disprosio y optimización del rendimiento a alta temperatura: Hacer que los imanes permanentes sean más adaptables a entornos extremos

Equipos como vehículos de nueva energía y turbinas eólicas imponen mayores exigencias a la resistencia a altas temperaturas de los imanes permanentes., por lo que se requiere la introducción de elementos pesados de tierras raras, como disprosio y terbio, para mejorar la coercitividad.. Sin embargo, Los recursos pesados de tierras raras son escasos y caros.. La industria está adoptando gradualmente “infiltración de disprosio” tecnología, Introducir disprosio solo en la capa superficial del imán., reduciendo así la cantidad utilizada y al mismo tiempo mejorando la estabilidad a altas temperaturas.

La infiltración de disprosio es una tecnología de difusión avanzada que, controlando la temperatura de difusión, tiempo, y dispersante, permite que los átomos de disprosio fortalezcan el imán sólo en la región del límite del grano. En comparación con los métodos de adición tradicionales, La infiltración de disprosio no solo ahorra recursos sino que también mejora significativamente la resistencia del imán a la desmagnetización en condiciones de 150 °C a 200 °C., Representa un importante avance tecnológico para los imanes permanentes de alto rendimiento..

VIII. Pruebas y evaluación del desempeño: Garantizar que cada imán cumpla con los estándares de la industria

La actuación final de imanes permanentes requiere pruebas sistemáticas, incluyendo indicadores como propiedades magnéticas (hermano, hcj, BHmáx), densidad, estructura de grano, y precisión dimensional. Los imanes permanentes de grado industrial se someten a rigurosas pruebas de curva magnética y análisis de estabilidad ambiental antes de salir de fábrica para garantizar un rendimiento estable en condiciones como ciclos de calor húmedo., spray de sal, y altas temperaturas a largo plazo.

Las aplicaciones de alta gama, como motores y sensores de precisión, tienen requisitos extremadamente altos en cuanto a la coherencia de las propiedades magnéticas.; por lo tanto, El proceso de prueba debe excluir cualquier material con defectos o desviaciones de propiedades magnéticas.. La estabilidad de la calidad no solo representa el nivel de fabricación, sino que también es un umbral clave para determinar si los imanes permanentes se pueden aplicar a equipos de alta gama..

Conclusión: De tierras raras a imanes permanentes: una cadena industrial altamente intensiva en tecnología

Convertir recursos de tierras raras en imanes permanentes de alto rendimiento no es un simple proceso de procesamiento de materiales sino una cadena compleja que abarca la minería, metalurgia, ciencias de los materiales, fabricación de precisión, y nanotecnología. Cada paso requiere un control técnico altamente especializado; La inestabilidad en cualquier enlace afectará el rendimiento del imán final..

Con el rápido desarrollo de industrias como la de los vehículos de nueva energía., herramientas eléctricas, energía eólica, y fabricación inteligente, la demanda de imanes permanentes de alto rendimiento sigue creciendo. Los recursos de tierras raras son fundamentales, pero el verdadero valor de los imanes permanentes reside en la profundidad tecnológica. Dominar los procesos clave, desde las materias primas hasta los imanes de alto rendimiento, es la fuerza impulsora central para el desarrollo de industrias estratégicas emergentes..