永久磁石, 特に、希土類元素に基づくNDFEB永久磁石, 電気自動車で広く使用されています, 風力発電, 産業オートメーションおよびその他の分野. しかし, その生産プロセスには多量のエネルギー消費と二酸化炭素排出が伴います。, 特に鉱石採掘では, 製錬, 焼結とその他のリンク. の進歩に伴い、 “デュアルカーボン” ゴール, ますます多くの製造会社が、低炭素製造方法を通じて永久磁石の製造プロセスにおける二酸化炭素排出量を削減する方法を模索し始めています。.

永久磁石の製造工程における炭素排出量の概要

従来の永久磁石の製造プロセスには、主に希土類金属の精錬などの高エネルギー消費のリンクが複数含まれています。, 合金精錬, 粉砕する, 成形, 焼結および表面処理. 特に希土類金属の製錬工程では, 高温電気分解は大量の電力を消費します, 一般に石炭火力発電が主流, 高い炭素排出強度をもたらす.

| 製造工程 | 伝統的な製造による炭素排出量 (CO₂ kg/永久磁石 1 トン) | 低炭素製造における改善の可能性 |

| レアアース鉱石の製錬 | 5200 | クリーンエネルギーの利用で40~60%削減可能 |

| 合金製錬 | 2800 | レアアース材料をリサイクルすると一次製錬を削減できる |

| 焼結工程 | 3500 | ガス炉を電気炉に置き換えることにより、二酸化炭素排出量を削減できます。 30% |

| 表面処理 | 600 | 環境汚染を軽減するためのグリーンケミカルの導入 |

低炭素製造への重要な道筋

- エネルギー構造の最適化

従来の石炭火力発電の代わりに水力発電や太陽光発電などのクリーン エネルギーを使用することは、エネルギー消費単位あたりの炭素排出量を削減する直接的な手段です。. 例えば, 一部の企業は、以下の目的を達成するために、レアアース精錬基地に太陽光発電所を建設しています。 “グリーン電力の敷地内利用”.

- プロセスの省エネアップグレード

高効率電気炉とインテリジェントな温度制御システムの適用により、電力の無駄を削減できます。; 洗練された焼結制御技術により、余分な加熱時間を短縮できます。, それにより炭素排出量を削減します.

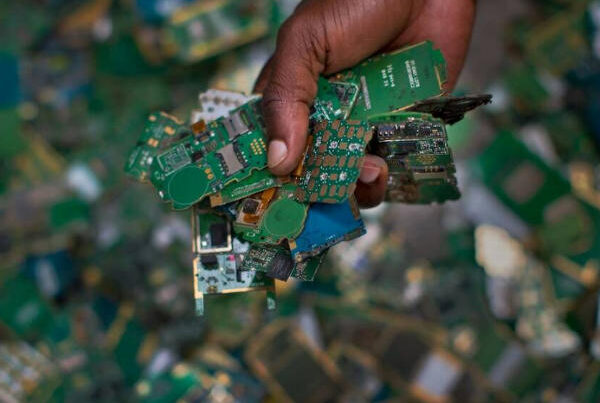

- マテリアルリサイクルと再利用

廃棄されたモーターや古い磁石に含まれるレアアースは、湿式冶金または真空再溶解技術によってリサイクルされます。, 二酸化炭素排出量を以上に削減できる 50% 新しい鉱山を採掘する場合と比較して.

- デジタル製造および炭素監視システム

炭素監視プラットフォームとインテリジェントな製造システムを導入して、炭素排出量の全プロセス追跡を実現し、企業が意思決定を最適化するための基盤を提供します.

まとめ

永久磁石製造における低炭素製造の適用はまだ継続的な最適化の段階にありますが、, クリーンエネルギーの代替という観点から、大幅な排出削減の可能性が示されています。, リサイクルプロセスの導入とインテリジェントなシステム構築. 製造会社向け, 低炭素への取り組みの実施は、ますます厳しくなる環境規制への対応に役立つだけではありません, ブランドの競争力を強化し、持続可能な発展のための強固な基盤を築く.

高性能希土類永久磁石材料の世界トップメーカーとして, JLMAG は、グリーンおよび低炭素変革を積極的に推進し、技術革新とグリーン製造を通じて業界の持続可能な発展をリードすることに尽力しています。. 詳細については, 当社のウェブサイトをご覧ください [https://jlmag-innovation.com/]