在现代智能制造和自动化领域, 机器人磁场组件在确保精确运动控制中发挥着至关重要的作用, 传感, 和能量转换. 这些组件负责产生和稳定磁场,直接影响机器人的定位精度, 扭矩输出, 和运行可靠性. 实现高性能磁性元件制造需要精确的材料选择, 优化磁路设计, 以及先进的组装和测试技术.

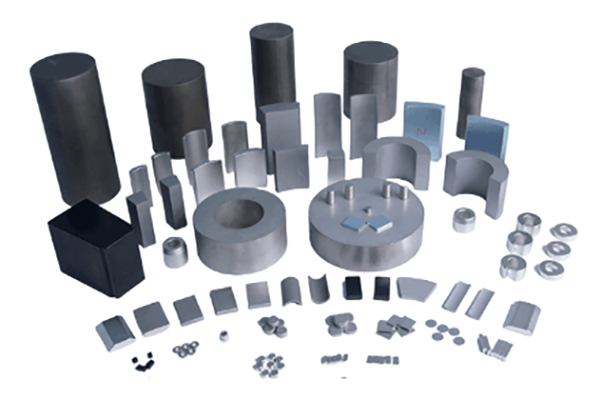

1. 磁性材料选择——性能的基础

高品质磁性材料 是每个机器人磁场组件的基础. 常见材料包括钕铁硼 (ndfeb), 钐钴 (SMCO), 和铁氧体磁铁, 每个都提供不同的磁能密度和温度特性.

钕铁硼磁铁提供强大的磁通量和高扭矩输出, 精密机器人关节的理想选择. 钐钴磁铁, 具有优异的热稳定性和耐腐蚀性, 是高温或恶劣环境的首选. 选择合适的磁性材料可确保机器人磁场组件的性能稳定并延长其使用寿命.

2. 磁路设计决定磁场均匀性

磁路设计是磁性元件制造的核心. 它决定磁通量流经转子和定子的效率, 影响扭矩平滑度和磁精度.

工程师使用 3D 电磁仿真来优化磁极形状, 极弧比, 和气隙间距. 精心设计的磁路可最大限度地减少漏磁通和谐波失真, 确保机器人磁场组件在运行过程中产生一致的扭矩和低振动.

3. 高精度加工确保磁场一致

在磁性元件制造中, 精密加工直接决定磁性能的一致性. 每个磁铁, 住房, 和轴必须满足微米级公差,以确保均匀的气隙和磁性对准.

CNC 加工和自动化装配系统有助于消除人为错误, 同时进行镀镍等表面处理, 环氧涂层, 或钝化防止腐蚀.

这些精确的工艺保证了磁通方向和强度保持稳定, 这对于机器人平稳运动至关重要.

4. 组装和键合技术影响稳定性

机器人磁场组件的装配阶段需要极高的精度. 磁极必须完全对齐; 即使很小的极性错误也会导致磁干扰或扭矩输出不均匀.

常见的方法包括真空粘合, 机械压装, 和热固化粘合剂. 粘合剂必须具有优异的耐温性, 减震, 和绝缘性能.

组装后, 每个组件都经过磁通密度测试和动态平衡,以确保磁路设计在工作负载下按预期运行.

5. 测试和校准保证磁性精度

严格的测试和校准对于确保机器人磁场组件满足设计规范至关重要.

测量包括通量密度, 气隙均匀性, 退磁曲线, 和电路闭合效率.

先进的机器人通常采用霍尔传感器或磁通计在生产过程中进行实时监控.

这些质量控制流程可保持磁性精度并防止由于磁滞或材料疲劳而导致性能下降.

6. 表面涂层和保护可延长组件使用寿命

由于机器人磁场部件经常在高湿度环境下工作, 高振动, 或高温环境, 表面保护至关重要.

镍或环氧涂层, 以及聚对二甲苯层, 能有效防止氧化和机械磨损.

此类涂层可提高耐腐蚀性并增强整体耐用性, 确保磁性元件制造过程提供的产品能够随着时间的推移可靠地运行.

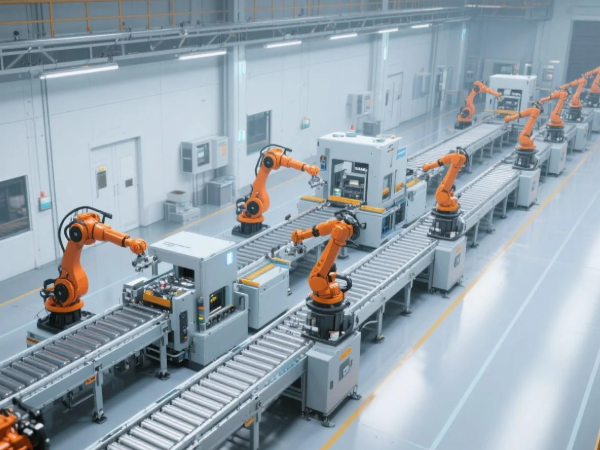

7. 智能制造提高一致性和效率

随着工业的兴起 4.0, 磁性元件制造日益自动化、智能化.

机器人辅助装配线和基于人工智能的视觉检测系统现在可确保高精度, 始终如一的品质, 和更快的生产周期.

这种数字化转型不仅提高了制造效率,还增强了先进自动化系统中使用的机器人磁场组件的长期性能和可靠性.

总之, 机器人磁场组件的性能取决于磁性材料的选择, 磁路设计, 加工精度, 装配质量, 和表面保护.

通过集成智能制造技术和先进的设计工具, 下一代磁性元件制造将实现更高的磁性精度, 更低的能量损失, 和更长的使用寿命.

这些创新将持续赋能智能机器人更流畅的运动控制, 更高的能源效率, 并增强运行稳定性.