永久磁铁, 特别是基于稀土元素的NDFEB永久磁铁, 广泛用于电动汽车, 风力发电, 工业自动化等领域. 然而, 其生产过程伴随着大量的能源消耗和碳排放, 尤其是在矿石开采方面, 冶炼, 烧结等环节. 随着技术的进步 “双碳” 目标, 越来越多的制造企业开始探索如何通过低碳制造方法来减少永磁体生产过程中的碳足迹.

永磁体生产过程碳排放概况

传统永磁体制造工艺主要包括稀土金属冶炼等多个高耗能环节, 合金冶炼, 压碎, 成型, 烧结及表面处理. 特别是在稀土金属冶炼过程中, 高温电解消耗大量电力, 总体以煤电为主, 导致高碳排放强度.

| 制造流程 | 传统制造业的碳排放 (kg CO2/吨永磁体) | 低碳制造的改进潜力 |

| 稀土矿冶炼 | 5200 | 使用清洁能源可节能40~60% |

| 合金冶炼 | 2800 | 回收稀土材料可减少初级冶炼 |

| 烧结工艺 | 3500 | 用电炉代替燃气炉可减少碳排放 30% |

| 表面处理 | 600 | 引入绿色化学品减少污染 |

低碳制造的关键路径

- 能源结构优化

利用水电、光伏等清洁能源替代传统煤电是减少单位能源消耗碳排放的直接手段. 例如, 一些企业在稀土冶炼基地建设太阳能发电站,以实现 “绿色电力现场使用”.

- 工艺节能升级

高效电炉和智能温控系统的应用可减少电力浪费; 精细的烧结控制技术可以减少多余的加热时间, 从而减少碳排放.

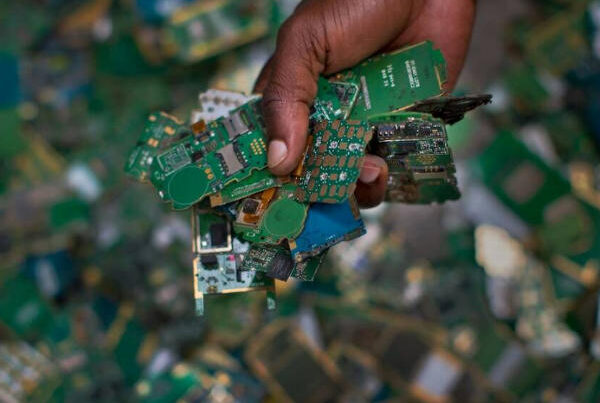

- 材料回收和再利用

通过湿法冶金或真空重熔技术回收报废电机和旧磁体中的稀土元素, 可以减少碳排放超过 50% 与开采新矿山相比.

- 数字化制造及碳监测系统

引入碳监测平台和智能制造系统,实现碳排放全流程追踪,为企业优化决策提供依据.

概括

尽管低碳制造在永磁体生产中的应用仍处于不断优化阶段, 在清洁能源替代方面显示出巨大的减排潜力, 回收流程介绍及智能化系统建设. 对于制造企业, 低碳举措的实施不仅有利于应对日益严格的环境法规, 也增强了品牌竞争力,为可持续发展奠定了坚实的基础.

作为全球领先的高性能稀土永磁材料制造商, JLMAG积极推动绿色低碳转型,致力于通过技术创新和绿色制造引领行业可持续发展. 欲了解更多信息, 请访问我们的网站 [https://jlmag-innovation.com/]