高性能永磁体, 特别是以钕铁硼为代表的稀土永磁材料 (ndfeb), 是现代工业和技术装备不可缺少的基础材料. 无论是新能源汽车驱动电机, 风力涡轮机, 精密仪器, 或智能机器人和消费电子产品, 它们的动力系统和小型化能力依赖于永磁材料提供的强大磁能. 然而, 很多人只知道 “稀土很重要,” 却不知道从地壳中提取的稀土矿石是如何一步步加工成高性能的, 稳定的, 和可靠的永磁体. 本文将系统回顾 “稀土资源如何转化为高性能永磁体,” 全面解析其从资源开采到最终成型的关键技术路径.

我. 稀土资源开采及选矿: 永磁体的原始来源

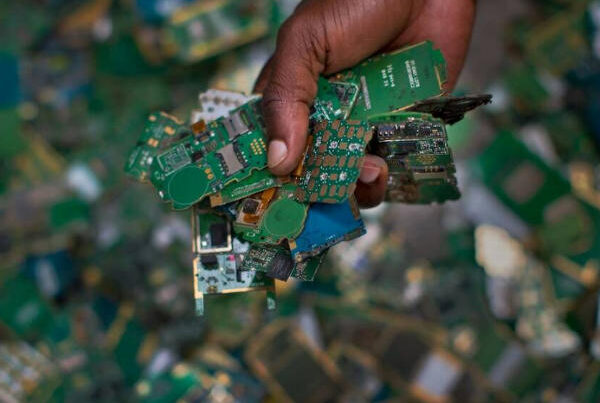

稀土矿石通常含有多种稀土元素, 但它们的含量极低, 需要复杂的选矿过程才能获得工业上可用的稀土氧化物. 采矿通常采用露天或地下采矿方法, 随后进行浮选等过程, 重力分离, 磁选提高稀土品位. 由于稀土矿物物理性质的显着差异, 必须根据矿石类型选择最佳的分离方法,以确保稀土元素的有效富集.

即使经过选矿, 稀土精矿不是纯稀土材料; 它仍然含有不同氧化态的杂质和物质. 满足永磁体后续使用要求, 在选矿阶段必须尽量减少杂质含量; 否则, 最终磁铁的稳定性和一致性会受到影响. 此阶段的质量控制对于整个产业链至关重要, 直接影响后续的提纯和冶炼效率.

二. 湿法冶金与分离技术: 获得高纯度稀土氧化物

获得稀土精矿后, 单一稀土元素, 例如钕, 镨, 镝, 和Terbium, 需要使用湿法冶金技术提取. 常见的工艺包括酸浸, 萃取, 沉淀, 和烘烤. 这些步骤可以分离不同的稀土元素, 最终产生纯度高达 99.9%.

稀土分离的难点在于稀土元素的化学性质极其相似, 尤其是轻稀土元素之间的离子半径差异极小. 所以, 萃取剂的选择, 相分离率, 过程稳定性变得至关重要. 高纯稀土氧化物不仅可以提高永磁体的磁能积,还可以减少杂质造成的磁畴损失, 最终材料具有更强的磁性能和热稳定性.

三、. 稀土金属及合金制备: 永磁体的材料基础

永久磁铁 需要特定的金属组合. 例如, 钕铁硼磁铁的成分是钕, 铁, 和硼, 常添加镝和铽以提高高温性能. 所以, 稀土氧化物必须还原为金属,然后与其他金属形成合金以形成锭. 该步骤通常采用金属热还原或电解过程, 旨在在严格控制成分比例的情况下获得具有良好晶体结构的基础合金.

合金配比对永磁体的性能具有决定性影响. 即使成分的微小波动也会导致磁力下降或材料矫顽力不足. 所以, 冶炼过程往往配备精密检测系统,以确保纯度, 氧含量, 每批合金成分一致性均达到工业级标准.

四号. 快速凝固粉碎技术: 形成可控纳米晶体

制作过程中最关键的步骤之一 永磁体 合金的形成是通过快速凝固和氢破坏形成细粉末. 带材连铸通常用于快速冷却熔融金属, 从而产生统一的, 细粒度结构, 直接影响永磁体的最终磁能积.

随后, 加氢粉碎 (高清) 采用过程, 利用氢与稀土金属反应形成脆性氢化物, 使合金容易粉碎成微米级磁粉. 此步骤中的粒径分布至关重要; 颗粒越均匀, 随后的磁场方向越有序, 磁铁性能越高. 如果粉末颗粒大小不均匀, 它会导致烧结过程中磁畴取向紊乱, 降低磁性能.

V. 磁场定向成型: 确定永磁体中磁力的方向

粉末制备后, 关键的 “磁场定向成形” 阶段, 它决定了永磁体的性能, 开始. 将磁粉置于强磁场中, 导致其晶体取向 (易磁化方向) 逐渐统一. 然后使用模具将其压制成坯料. 这种取向过程显着提高了剩磁 (溴) 和最大能量积 (BHMAX) 磁铁的.

成型过程需要严格控制磁场强度, 粉末分布, 压力, 和模具温度. 这些因素中任何一个的波动都可能导致晶体取向不均匀, 降低磁铁性能. 高性能NdFeB永磁体 通常依赖于精确的三维磁场定向系统, 这是先进磁体制造商的核心技术之一.

六、. 高温烧结及后处理: 提高密度和矫顽力

成型后的毛坯需要在受控气氛中进行高温烧结,以熔化粉末颗粒并增加材料密度. 烧结温度通常在 1000°C 至 1100°C 之间. 温度分布影响晶粒尺寸, 进而影响磁体的矫顽力和稳定性.

烧结后, 退火, 加工, 并要求表面进行防腐涂层处理. 钕铁硼容易氧化, 因此需要镀层,例如镀镍, 环氧树脂, 和电泳漆,确保材料在潮湿或高温环境下保持其性能. 高端永磁体甚至采用多层复合涂层,增强耐腐蚀性,延长使用寿命.

七. 镝渗透和高温性能优化: 让永磁体更适应极端环境

新能源汽车、风力发电机等设备对永磁体的耐高温性能提出了更高要求, 因此需要引入镝、铽等重稀土元素来提高矫顽力. 然而, 重稀土资源稀缺且价格昂贵. 业界正在逐步采用 “镝渗透” 技术, 仅将镝引入磁体的表面层, 从而减少用量,同时仍提高高温稳定性.

镝渗透是一种先进的扩散技术, 通过控制扩散温度, 时间, 和分散剂, 允许镝原子仅在晶界区域强化磁体. 与传统添加方法相比, 渗镝不仅节省资源,而且显着提高了磁体在150℃~200℃条件下的抗退磁能力, 代表高性能永磁体的重大技术突破.

八. 测试和性能评估: 确保每块磁铁都符合行业标准

最终的表现是 永磁体 需要系统测试, 包括磁性能等指标 (溴, HCJ, BHMAX), 密度, 晶粒结构, 和尺寸精度. 工业级永磁体出厂前经过严格的磁曲线测试和环境稳定性分析,确保在湿热循环等条件下性能稳定, 盐雾, 以及长期高温.

电机、精密传感器等高端应用对磁性能一致性要求极高; 所以, 测试过程必须排除任何有缺陷或磁性能偏差的材料. 质量稳定性不仅代表制造水平,也是永磁体能否应用于高端装备的关键门槛.

结论: 从稀土到永磁——技术高度密集的产业链

将稀土资源转化为 高性能永磁体 不是简单的材料加工过程,而是跨越采矿的复杂链条, 冶金, 材料科学, 精密制造, 和纳米技术. 每一步都需要高度专业化的技术控制; 任何一个环节的不稳定性都会影响最终磁铁的性能.

随着新能源汽车等产业的快速发展, 电动工具, 风力, 和智能制造, 的需求 高性能永磁体 继续增长. 稀土资源是基础, 但永磁体的真正价值在于技术深度. 掌握从原材料到高性能磁体的关键工艺是战略新兴产业发展的核心动力.