No campo da indústria moderna e bens de consumo, ímãs de borracha tornaram -se componentes magnéticos indispensáveis em produtos de publicidade, tiras de vedação, indução motora e brinquedos infantis devido à sua suavidade, fácil processamento e aplicações diversificadas. No entanto, produzir ímãs de borracha personalizados que realmente atendam às necessidades do cliente não é tão simples quanto “uma prensa de molde”. Da proporção de matérias-primas, a confirmação das especificações, o controle do fluxo do processo até a inspeção de qualidade final, cada passo é crucial.

- Seleção de matéria-prima: a chave para determinar o desempenho dos ímãs de borracha

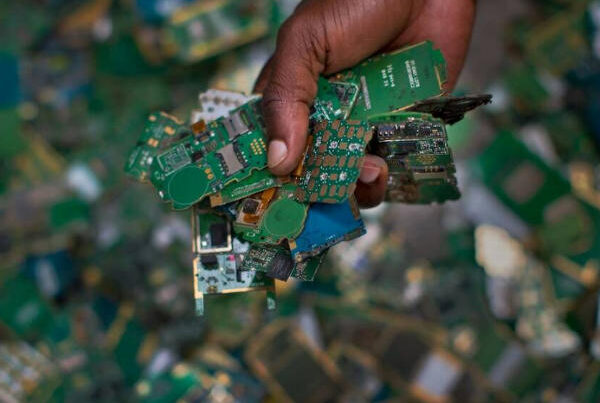

Os ímãs de borracha são feitos principalmente de pó magnético e substrato de borracha polimérica. Pós magnéticos comumente usados são ferrite (como SrO·6Fe₂O₃) ou pós magnéticos de terras raras, entre os quais a ferrite é atualmente a escolha mais comum, levando em consideração a relação custo-benefício e as propriedades magnéticas. O conteúdo do pó magnético afeta diretamente a força magnética do produto final. A proporção geralmente fica entre 70% e 90%. Quanto maior o conteúdo, quanto mais fortes forem as propriedades magnéticas, mas a suavidade diminuirá.

O substrato é principalmente NBR (borracha nitrílica) ou CPE (polietileno clorado), que têm boa resistência ao óleo e resistência às intempéries, respectivamente. Diferentes cenários de aplicação têm diferentes requisitos de flexibilidade, Resistência à temperatura, e resistência ao envelhecimento, portanto, os materiais devem ser selecionados com precisão de acordo com os propósitos do cliente. Por exemplo, ímãs de borracha usados para ímãs de publicidade interna prestam mais atenção à suavidade e adaptabilidade de impressão; ímãs de borracha usados para indução do rotor do motor devem ter propriedades magnéticas mais altas.

- Análise da demanda do cliente: processo de confirmação de especificação personalizada

A produção personalizada requer primeiro uma comunicação de demanda clara e precisa.

In actual orders, customers will put forward the following main requirements:

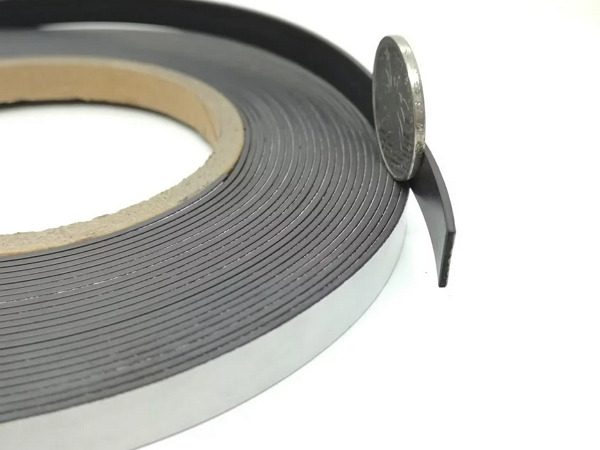

- Size and shape: Is it a sheet, coil or special-shaped punching part? What is the size tolerance range?

- Thickness: Common thickness ranges from 0.5mm to 10mm, and different thicknesses have a significant impact on magnetic force and flexibility.

- Tratamento de superfície: Is it necessary to cover PVC film, double-sided tape or surface printing?

- Magnetic force requirements: Gauss values are usually used to express magnetic flux density, such as ≥1000 Gauss.

- Magnetic method: single-sided multi-pole magnetization, radial magnetization or special requirements for charging and demagnetization.

A professional manufacturer usually confirms every detail with the customer through drawings, samples, and even video conferences to prevent deviations in the production process.

- Production process: the whole process from mixing to molding

The production process of rubber magnets can be summarized into five steps:

Raw material mixing

Mix the magnetic powder with rubber in a precise ratio and mix it at high temperature through an internal mixer to ensure that the magnetic powder is evenly dispersed.

Calendering molding

The mixed rubber material is extruded into sheets or coils of the required thickness on a calender, and the surface flatness must be controlled within ±0.05mm.

Cutting and punching

Carry out vertical and horizontal cutting or mold punching according to the customer’s size, and complex shapes require customized knife molds.

Magnetization treatment

The product is magnetized by pulse magnetization equipment, and the magnetic pole arrangement and pole pitch can be set according to customer needs.

Coating and printing

If the customer needs lamination or printing Logo, the surface treatment is completed at this stage.

Each of the above processes has a direct impact on the quality of the product, so the equipment accuracy and operating specifications are very critical.

- Magnetization method: the core process that affects the performance of use

The magnetization method of rubber magnets is one of the most important links in customization, which directly determines the usage scenario and performance. There are mainly the following types:

Single-sided multi-pole magnetization

The magnetic force is concentrated on one side, which is often used in refrigerator magnets and advertising magnetic strips, which is convenient for adsorption with metal surfaces.

Double-sided multi-pole magnetization

There is magnetic force on both sides, which can be used for magnetic sealing strips or bidirectional adsorption.

Radial magnetization

Mainly used in products that require circumferential magnetic fields such as motor rotors.

Directional charging and demagnetization

In some special applications, such as sensor matching, it is necessary to first magnetize and then partially demagnetize to produce a specific induction effect.

Usually, different magnetization methods require different coil molds and magnetization power supplies, and manufacturers must have corresponding process capabilities.

- Inspection and quality control: ensure that each batch of products is stable and consistent

A fim de garantir que cada pedaço de ímã de borracha recebido pelo cliente atenda aos padrões, um rigoroso processo de inspeção de qualidade é essencial. Os principais itens de inspeção incluem:

Tamanho e planicidade

Paquímetros eletrônicos e medidores de planicidade são usados para garantir que a espessura, largura e comprimento atendem à tolerância.

Detecção de densidade de fluxo magnético

Use um medidor Gauss para amostrar o magnetismo da superfície de cada lote para verificar se ele atende aos requisitos do cliente.

Teste de resistência e flexibilidade de descascamento

Os produtos laminados precisam testar a resistência ao descascamento para evitar delaminação durante o uso.

Teste de resistência ao envelhecimento e resistência à temperatura

Resistência às intempéries, inspeção de desempenho de resistência a altas e baixas temperaturas para requisitos especiais.

Conclusão

Da seleção científica de matérias-primas, to the precise control of the production process, to rigorous quality inspection, the production of customized rubber magnets is a systematic project that combines technology and management. Behind every seemingly ordinary magnetic film is a deep understanding of performance, process and customer needs. If you need to learn more about or customize rubber magnet products, please visit the JLMAG website to provide you with professional consultation and solutions.